- 返回顶部

- 1388 0843 666

- 在线咨询

- 微信二维码

7*24小时热线:1388 0843 666

提供污水处理工程设计、销售、安装整体解决

经理专线:

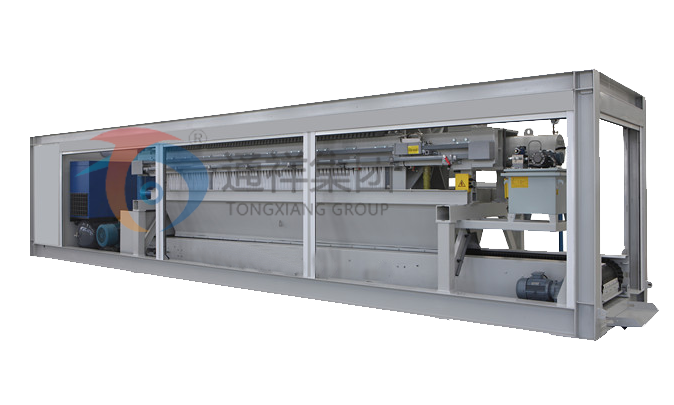

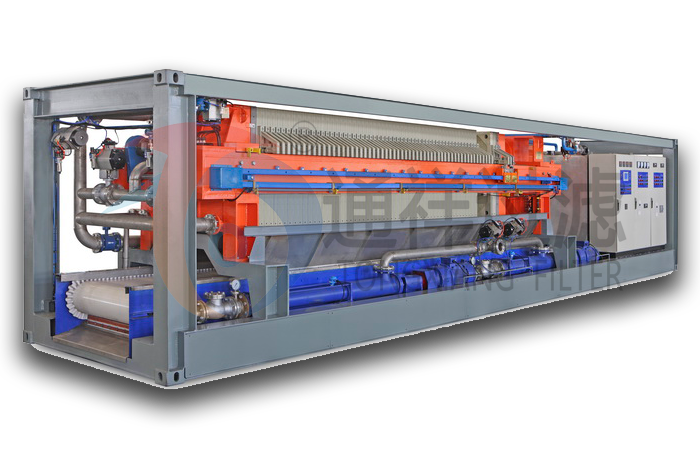

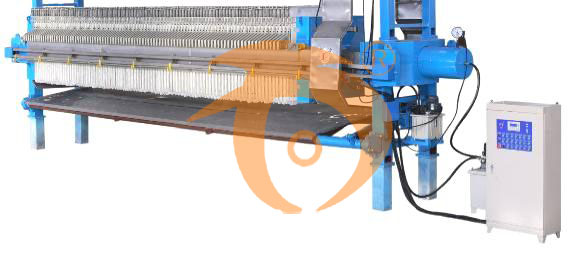

“通祥牌”压滤机详细介绍

通祥集团集团生产的压滤机在行业中有以下优势。

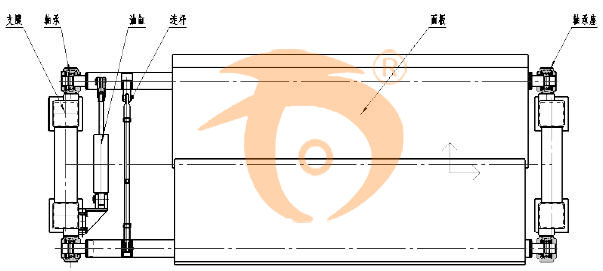

一、机架:

“通祥”牌压滤机机架在设计上吸取了德、美、日、法等国的先进技术,其中压滤机机座、压紧板、止推板,材质选用高强度中板,用二氧化碳保护焊焊接成形,经回火定型处理后,用高速离心抛丸消除锈迹和氧化铁皮。采用环氧云铁底漆喷涂处理后,直接涂饰丙烯酸聚氨酯漆,使其拥有佳的附着力。具有耐腐蚀、硬度高、抗拉强度大、抗冲击性好等优点,经超压试验,安全系数达2.2倍,可确保使用安全、稳定。主梁材质为高强度桥梁钢,采用箱式焊接结构设计、使用埋弧自动焊接工艺加工而成。通祥集团首将免涂油灰技术应用到压滤机制造上,所需涂漆零部件经高速离心抛丸消除锈迹和氧化铁皮。采用环氧云铁底漆喷涂处理后,直接涂饰丙烯酸聚氨酯漆,使其拥有佳的附着力。每年可节省数百吨原子灰,即降低了成本,又保护了环境,更重要的是提高了油漆的附着力和压滤机的防腐等级。具有耐腐蚀、抗拉强度大、抗冲击性好等优点,经超压试验,安全系数达2.2倍,可确保使用安全、稳定,可满足高压滤板的使用要求,并彻底解决了压滤机主梁变形的问题。

1.“通祥集团”压滤机机架材质为Q345B中板,其抗拉强度是Q235 中板的1.5倍,使“通祥牌压滤机”压滤机使用更安全、稳定,使用寿命更长。

2.油缸座、压紧板、止推板全部采用二氧化碳保护焊焊接成形。

3.压滤机主梁采用箱式焊接结构设计、使用埋弧自动焊接工艺加工而成。

4.通祥集团首将免涂油灰技术应用到压滤机制造上,“通祥集团”压滤机所有金属件全部经过高速离心抛丸机喷砂处理,消除锈迹和氧化铁皮。用环氧云铁底漆喷涂处理后,直接涂饰丙烯酸聚氨酯环保型油漆,不仅保护了环境,更重要的是提高了油漆的附着力和压滤机的防腐等级。

二、液压站:

1.为提高液压油箱、电控柜及防护件的防腐能力,我公司建造了一条集酸洗、磷化、喷塑处理为一体的全自动生产线。

1.为提高液压油箱、电控柜及防护件的防腐能力,我公司建造了一条集酸洗、磷化、喷塑处理为一体的全自动生产线。

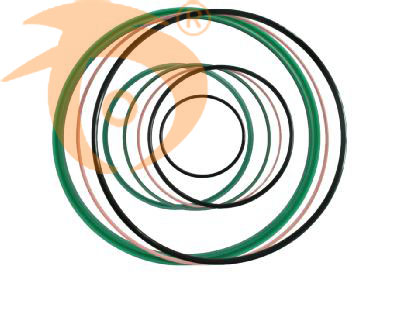

2.油缸密封圈采用一线品牌烟台润蚨祥油封有限公司产品,提高了油缸的保压性能,达到了密封件5年不更换。

3.液压油缸采用27SiMn无缝钢管焊接而成,经振动时效处理消除其内部残余内应力后再粗镗、精镗、滚压而成。全部精度达到IT7级 。

4.活塞杆材质为45号钢经磨削加工,通过中频淬火处理后,采用镀硬铬工艺成型,活塞杆基体表面硬度可达到HRC48-50,使活塞杆寿命提高5倍。

5、我公司液压系统结构设计合理、结构先进,整个装配过程都在无尘恒温车间完成。液压系统主要功能包括:油缸的自动压紧、自动保压、自动补压、自动松开、前进后退到位自停等动作,整个液压系统运行可靠,便于维修与保养。

6、自动保压系统液压元器件及主控制阀件采用国内外知名公司产品,保证压滤机运行平稳、可靠,压滤机操作方便、运行灵活、安全可靠,液压系统无渗漏现象。

7、液压油缸采用27SiMn无缝钢管焊接而成,经振动时效处理消除其内部残余内应力后再粗镗、精镗、滚压而成。全部精度达到IT7级 。

8、活塞杆材质为45号钢经磨削加工,通过中频淬火处理后,采用镀硬铬工艺成型,活塞杆基体表面硬度可达到HRC48-50,使活塞杆使用寿命提高5倍。具有硬度高、耐磨性能好、抗腐蚀、使用寿命长等优点。

9、油缸密封圈采用一线品牌烟台润蚨祥油封有限公司产品,提高了油缸的保压性能,达到了密封件5年不更换。

10、为提高液压油箱、电控柜及防护件的防腐能力,我公司建造了一条集酸洗、磷化、喷塑处理为一体的全自动生产线。

三、电器控制系统:

控制部分采用了系统设计的理念,增加了自动运行检测功能。根据压滤机的实际工作情况,控制部分共有三个工作状态,在安装调试时的手动工作状态;在自动运行时的自动工作状态;在设备检修维护时的维护工作状态,便于操作者使用。为防止出现误动作,各动件部分在自动运行时都有动作互锁功能进行保护;通过系统的自动检测自诊断,系统始终自动检测执行元件是否处于正常工作状态,如果有异常,立即在显示屏上报警。保障了整个压滤机的运行安全、可靠。PLC核心控制部件采用德国西门子公司产品;并预留DCS远程接口;能实现远程监视操作和遥控操作。

控制部分采用了系统设计的理念,增加了自动运行检测功能。根据压滤机的实际工作情况,控制部分共有三个工作状态,在安装调试时的手动工作状态;在自动运行时的自动工作状态;在设备检修维护时的维护工作状态,便于操作者使用。为防止出现误动作,各动件部分在自动运行时都有动作互锁功能进行保护;通过系统的自动检测自诊断,系统始终自动检测执行元件是否处于正常工作状态,如果有异常,立即在显示屏上报警。保障了整个压滤机的运行安全、可靠。PLC核心控制部件采用德国西门子公司产品;并预留DCS远程接口;能实现远程监视操作和遥控操作。

功能包括:自动压紧和松开、自动高压卸荷、自动保压、自动补压、自动进料、自动压榨和卸压、自动吹气、自动卸饼、自动拉板、自动取板、暂停、翻板和泥斗自动打开和关闭等全过程控制,可程序自动控制也可手动操作。根据用户要求还可加装光幕保护程序。

四、滤布:

滤布是压滤机的重要过滤介质,滤布的选择很重要,滤布性能的好坏,直接影响过滤的效果,为了达到比较理想的过滤效果和速度,需根据物料的颗粒大小、密度、粘度、化学成分和过滤工艺条件来进行选择。

滤布是压滤机的重要过滤介质,滤布的选择很重要,滤布性能的好坏,直接影响过滤的效果,为了达到比较理想的过滤效果和速度,需根据物料的颗粒大小、密度、粘度、化学成分和过滤工艺条件来进行选择。

通祥集团的滤布生产车间,有上百种不同材质和规格的滤布,能满足不同客户的需求。并且还备有小型和中型滤布试验设备,免费为用户作物料过滤试验以准确选用合适的滤布。

五、滤板:

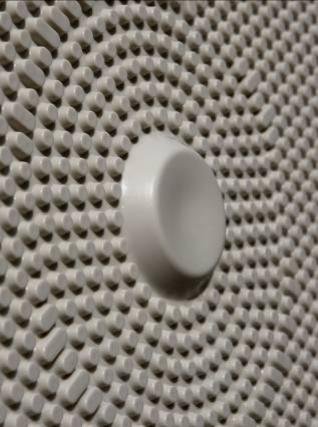

滤板是压滤机的核心部件,滤板材质、形式及质量的不同,会直接影响到终产品的质量。

厢式滤板:

1、“通祥”滤板材质为TPE弹性体无碱玻纤聚丙烯,使滤板即有橡胶滤板的弹性,又具有增强聚丙烯滤板的韧性、钢性,经CNC加工中心加工,滤板的平面度达到25µm以下.使滤板压紧时密封性能好,进料时无漏液现象。

1、“通祥”滤板材质为TPE弹性体无碱玻纤聚丙烯,使滤板即有橡胶滤板的弹性,又具有增强聚丙烯滤板的韧性、钢性,经CNC加工中心加工,滤板的平面度达到25µm以下.使滤板压紧时密封性能好,进料时无漏液现象。

2、“通祥集团”所生产滤板其结构尺寸不仅符合我国JB/T4333.3-2005标准,也符合德国DIN7129标准,完全与欧美产品通用;

3、与按我国行业标准生产的滤板相比:过滤速度提高20%;密度、强度、抗疲劳度、抗老化程度提高一倍,其使用寿命可达10年以上。

4、滤板高进料压力为1.6MPa。耐高温高压、防腐密封好、过滤周期短、冲洗效果好、滤饼含湿率低。

聚丙烯高压隔膜滤板:

隔膜滤板是压滤机中的重要过滤元件,产品的质量直接影响到生产效率。2002年以前,中国的聚丙烯高压隔膜滤板市场全部被德国两家公司所垄断,2002年5月通祥集团成功开发出聚丙烯高压隔膜滤板,各顶技术指标达到国外同类产品领先平,并获得, 到2004年底通祥集团牌聚丙烯高压隔膜滤板在中国市场占有率已达80%,

到2004年底通祥集团牌聚丙烯高压隔膜滤板在中国市场占有率已达80%, 拥有自主知识产权的产品远销美国、德国、意大利、法国、捷克、俄罗斯、乌克兰、克罗地亚、日本、韩国、泰国、印度、印尼、巴基斯坦、沙特阿拉伯、刚果(金)、津巴布韦、中国台湾等117个国家和地区。我公司是国内第一家生产聚丙烯高压隔膜滤板的生产商及销售商、服务商。在2002年己获到实用新型证书,,通过近几年国内外用户的使用效果和与国外同行业的技术交流,和科技人员去国外交流制造先进技术,如同德国Lenser公司、JVK公司、美国PACNFC公司进行技术交流达到了国外先进的水平。压榨压力由原来的1.6Mpa提高到现在的3.5Mpa,代表着高标准。模拟试验己超过6万次,根据我公司设计标准要求鼓膜压力≤3.5Mpa可保证6万次不出现白化痕迹,耐温度达到了120℃度不变形,伸长率达到800%的实验。

拥有自主知识产权的产品远销美国、德国、意大利、法国、捷克、俄罗斯、乌克兰、克罗地亚、日本、韩国、泰国、印度、印尼、巴基斯坦、沙特阿拉伯、刚果(金)、津巴布韦、中国台湾等117个国家和地区。我公司是国内第一家生产聚丙烯高压隔膜滤板的生产商及销售商、服务商。在2002年己获到实用新型证书,,通过近几年国内外用户的使用效果和与国外同行业的技术交流,和科技人员去国外交流制造先进技术,如同德国Lenser公司、JVK公司、美国PACNFC公司进行技术交流达到了国外先进的水平。压榨压力由原来的1.6Mpa提高到现在的3.5Mpa,代表着高标准。模拟试验己超过6万次,根据我公司设计标准要求鼓膜压力≤3.5Mpa可保证6万次不出现白化痕迹,耐温度达到了120℃度不变形,伸长率达到800%的实验。

隔膜滤板的制造分为隔膜滤板的主体与膜片,膜片的制造非常重要,关系到隔膜板的使用寿命,为了保证使用的寿命与效果,关键是原材料的选型配方与加工工艺,我们采用的原材料为聚丙烯与合成橡胶共混的新型材料及新的配料方式,即热塑性弹性体TPE-GT98是我公司制造隔膜滤板的新型专用材料(美国和北欧公司生产的膜片专用料),根据我公司目前先进的制造工艺和试验方法,技术参数为抗拉强度56Mpa,伸长率800%,简支梁缺口冲击值己达到69.6KJ/㎡,悬臂梁缺口冲击值(25℃)98.3KJ/㎡,悬臂梁缺口冲击值(-20℃)13.2KJ/㎡不断,耐温度可达到120℃,弯曲强度46.2 Mpa(国家标准26MPa)详见检测报告,屈服挠度6万次无痕迹、弯曲90℃不白化,实践证明,这是目前国际上制造隔模片强度好的优质材料。

制造隔膜主体及厢式配板的原材料为RA130-HP配方的专用新材料,经试验结果为其抗拉强度为52

Mpa(国家标准26MPa),简支梁缺口冲击值为63.3KJ/㎡(国家标准为6.85KJ/㎡,德国标准为9KJ/㎡),使用温度120℃不变形,这些数据证明隔膜滤板主体与厢式配板的质量要求完全与膜片屈服挠度相匹配,整体质量上达到了设计的标准。

制造隔膜主体及厢式配板的原材料为RA130-HP配方的专用新材料,经试验结果为其抗拉强度为52

Mpa(国家标准26MPa),简支梁缺口冲击值为63.3KJ/㎡(国家标准为6.85KJ/㎡,德国标准为9KJ/㎡),使用温度120℃不变形,这些数据证明隔膜滤板主体与厢式配板的质量要求完全与膜片屈服挠度相匹配,整体质量上达到了设计的标准。

通祥集团根据不同行业的用户,滤饼的厚度有20~50㎜,满足了用户的需求,还可根据用户行业的不同选择滤饼厚度, 以满足各种用户滤饼厚度的要求。在制造工艺上我公司拥有先进的热压成型设备的技术。我公司赴国外与同行业技术交流,采用目前国际先进的全自动注塑制造技术。根据设计要求将模具加热到指定温度,能够保证原材料的物理性能及各项技术指标要求,我们采用的热塑焊接设备同Lenser公司的设备是基本相同的,在空腔试验中压榨压力己达到3.0Mpa,耐屈服挠度达到6万次,不出现白化(模片的样块试验己达到60万次不白化)。在机加工方面我们的加工设备为CNC3190加工中心来加工滤板,加工精度达到平行度≤0.157㎜,平面度0.012/100㎜,厚度公称尺寸偏差为±0.20㎜,加工精度为5级(行业规定为6级的标准)。因为我们的加工设备是国外同行业先进的加工中心,所以生产的产品从外观质量、密封的性能、精度的要求到使用的寿命得到了有效的保证。

以满足各种用户滤饼厚度的要求。在制造工艺上我公司拥有先进的热压成型设备的技术。我公司赴国外与同行业技术交流,采用目前国际先进的全自动注塑制造技术。根据设计要求将模具加热到指定温度,能够保证原材料的物理性能及各项技术指标要求,我们采用的热塑焊接设备同Lenser公司的设备是基本相同的,在空腔试验中压榨压力己达到3.0Mpa,耐屈服挠度达到6万次,不出现白化(模片的样块试验己达到60万次不白化)。在机加工方面我们的加工设备为CNC3190加工中心来加工滤板,加工精度达到平行度≤0.157㎜,平面度0.012/100㎜,厚度公称尺寸偏差为±0.20㎜,加工精度为5级(行业规定为6级的标准)。因为我们的加工设备是国外同行业先进的加工中心,所以生产的产品从外观质量、密封的性能、精度的要求到使用的寿命得到了有效的保证。

公司设计的聚丙烯隔膜滤板还有一个关键的过程,就是试验方法与检验程序,尽管我们的原材料为北欧和美国生产的,原材料的试验,因不同的批号和生产商出厂的质量有差异,因为同一种批号的材料,经淋化后在物理上有不同变化,所以试验方法可分为样块试验、成品压榨压力试验和不加任何填充物的空腔试验。整体试验方法在10min内压力降不得超过2%的压力(国内行业标准为10%),先后进行3次试验,隔膜无脱开及撕裂和起包现象,样块为五次试验,检验原材料的各项技术参数是否达到了设计的各项指标,工作压力的试验,在超出工作压力的2倍进行试验(国家规定的标准安全系数为1.25倍),密封性能的试验,在进料压力超出原设计参数2倍时无渗漏、无变形,经过5次反复的试验能够有效的保证各项技术指标及使用的稳定性,才算是合格品。通祥集团产品质量第一、用户满意。

公司设计的聚丙烯隔膜滤板还有一个关键的过程,就是试验方法与检验程序,尽管我们的原材料为北欧和美国生产的,原材料的试验,因不同的批号和生产商出厂的质量有差异,因为同一种批号的材料,经淋化后在物理上有不同变化,所以试验方法可分为样块试验、成品压榨压力试验和不加任何填充物的空腔试验。整体试验方法在10min内压力降不得超过2%的压力(国内行业标准为10%),先后进行3次试验,隔膜无脱开及撕裂和起包现象,样块为五次试验,检验原材料的各项技术参数是否达到了设计的各项指标,工作压力的试验,在超出工作压力的2倍进行试验(国家规定的标准安全系数为1.25倍),密封性能的试验,在进料压力超出原设计参数2倍时无渗漏、无变形,经过5次反复的试验能够有效的保证各项技术指标及使用的稳定性,才算是合格品。通祥集团产品质量第一、用户满意。

六、自动拉板系统:

(1)拉板系统采用我公司与意大利迪美公司联合研制开发的新技术生产,该技术在压滤机自动拉板系统中是世界上先进的。使用该拉板系统可优化原有的液压系统,减少了原液压系统的复杂换向及动力转换,从而减少液压系统的故障率,提高了设备的运行的可靠性。

(2)拉板电机采用低能耗小功率变频调速电机,节能环保。通过减速电机提高传动扭矩。变频电机的调速范围广,可在10HZ-150HZ之间任意调节。

(2)拉板电机采用低能耗小功率变频调速电机,节能环保。通过减速电机提高传动扭矩。变频电机的调速范围广,可在10HZ-150HZ之间任意调节。

(3)变频电机驱动器为进口产品。该产品功能强大、在运行过程中可自动检测电机的电流及运行速度,变频电机带动取板器取板时变频器自动检测变频电机的过载信号,该过载信号自动控制变频电机改变旋转方向,完成自动拉板过程。变频电机的运行转矩可根据滤板的运行阻力而自行设定。

(4)拉板器及滑道均加有防护装置,上下链盒密闭,更保证了拉板系统的清洁性和灵活性。

七、接液液压翻板系统

此机构安装在滤板下方,由集液板、曲柄、连杆、驱动油缸、液压站等部件组成。

|

型号 |

过滤面积 m2 |

滤室总容量 L |

滤板外框尺寸 |

滤板厚度 |

滤室数量 |

滤饼厚度 |

尺寸:长×宽×高 |

外形压力 |

整机质量 |

进料管口直径Φmm |

洗涤出液管孔直径Φmm |

|

XA(M)Z100/1250-UB(K) |

100 |

1500 |

1250x1250 |

60 |

38 |

30 |

4901x1790x2070 |

1 |

8590 |

125 |

80 |

|

XA(M)Z125/1250-UB(K) |

125 |

1875 |

1250x1250 |

60 |

48 |

30 |

5511x1790x2070 |

1 |

9540 |

||

|

XA(M)Z140/1250-UB(K) |

140 |

2100 |

1250x1250 |

60 |

54 |

30 |

5877x1790x2070 |

1 |

10110 |

||

|

XA(M)Z160/1250-UB(K) |

160 |

2400 |

1250x1250 |

60 |

62 |

30 |

6365x1790x2070 |

1 |

10870 |

||

|

XA(M)Z180/1250-UB(K) |

180 |

2700 |

1250x1250 |

60 |

69 |

30 |

6792x1790x2070 |

1 |

11530 |

||

|

XA(M)Z200/1250-UB(K) |

200 |

3000 |

1250x1250 |

60 |

77 |

30 |

7280x1790x2070 |

1 |

12290 |

||

|

XA(M)Z224/1250-UB(K) |

224 |

3360 |

1250x1250 |

60 |

86 |

30 |

7829x1790x2070 |

1 |

13150 |

||

|

XA(M)Z250/1250-UB(K) |

250 |

3750 |

1250x1250 |

60 |

96 |

30 |

8439x1790x2070 |

1 |

14100 |